1-Haser vacio-Tap out:

En general el vacío y

deshidratación de un sistema se realiza luego de haberse verificado que el

circuito no tiene pérdida, esto es después de haberse hecho una prueba con

Nitrógeno y no encontrándose fugas. La evacuación se efectúa con el uso de una

bomba de vacío que se conectará por medio de cañerías al circuito del equipo.

Una buena práctica en este trabajo está relacionada con tres elementos a

saber:

*La bomba de vacio:

Las bombas de vacío que disponen de aceite para

su lubricación requieren cambio de aceite de acuerdo no solo a su uso, sino

también al grado de contaminación en que se encuentra el circuito a deshidratar.

Es recomendable cambiar el aceite con frecuencia para evitar disminuir la

eficiencia de la bomba, téngase en cuenta que el aceite se contamina por medio

de vapor de agua que se elimina del circuito.

Cuando se comienza el vacío en

un circuito nunca se debe hacer funcionar la bomba si la presión en el circuito

a evacuar es superior a la presión atmosférica. La presión atmosférica es de 760

mm Hg (atmósfera) = 14,7 Lbs/p2 esta presión es la que soportamos diariamente

sobre nuestro cuerpo. El aire que respiramos (78% de Nitrógeno + 21% Oxígeno +

1% de otros gases) rodea nuestro Planeta y por acción de la gravedad se mantiene

atraído a la Tierra hasta 960 Km. por sobre el nivel del Mar. Si tomáramos una

columna de base cuadrada de 1” por lado y una altura de 960 Km. que contuviera

aire dentro de ella tendríamos una presión de 14,7 lbs/p2. Cuando un volumen de

agua dentro de un recipiente sometido al calor de un mechero llega a 100°C

comenzará la ebullición siempre que esté sometido a presión atmosférica. (760 mm

Hg). Si con el mismo recipiente nos fuéramos hasta la cima de una montaña, y

repetimos este mismo ensayo el agua comenzará la ebullición a una temperatura

inferior a 100°C. Esto se debe a que la presión atmosférica a mayor altura

disminuye y por lo tanto la ebullición se realiza a menor temperatura. De igual

forma ocurre con una bomba de vacío aplicada a un circuito de refrigeración,

cuánto más disminuye la presión, a menor temperatura entra en ebullición el agua

(humedad) que puede estar contenida dentro del circuito. Es entonces fácil

comprender, que trabajando a presión muy baja y a su vez favorecidos por la

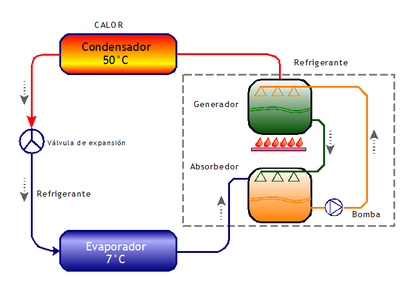

temperatura ambiente a la cual se hallan sometidas las partes del equipo

(cañería, condensador, evaporador, compresor), las micro gotas de agua que

puedan estar dentro del circuito se transforman en vapor y este será extraído

por la bomba y expulsado al exterior.

La bomba debe ser cuidada y

mantenida para asegurar que se logre el vacío esperado por eso es importante

recomendar lo siguiente:

Las bombas en general deben disponer de una válvula

manual o a solenoide que asegure interrumpir el trabajo de vacío antes de

proceder a detenerla para no perder el vacío logrado hasta ese momento, evitando

además que el aceite de la bomba pueda ingresar al equipo por la baja presión en

que éste se encuentra, una interrupción de la energia eléctrica tambien debe

tenerse en cuenta, tratando que una válvula a solenoide ( normalmente cerrada)

actue para proteger el vacio logrado hasta ese momento. Las bombas de última

generación disponen de válvulas incorporadas para interrumpir el proceso de

evacuación.

Debemos controlar y hacer controlar por el fabricante el estado

de la bomba para conocer si no existen problemas del tipo mecánico que hayan

disminuido su eficiencia, esto generalmente ocurre cuando las bombas tienen un

uso muy frecuente, y el cambio de aceite pasó al olvido.

Si disponemos de una

bomba que tiene “gas balast” ésta válvula permite que se mezcle aire atmosférico

más seco con aire saturado extraído por la primera etapa de la bomba facilitando

expulsar la humedad y aumentando la eficiencia de la bomba.

*Componentes

que vinculan la bomba con el equipo

Si bien la capacidad de la bomba es un

factor importante para la evacuación de un equipo según su volumen a evacuar, el

tiempo y efectividad del vacío es dependiente de las restricciones que se

encuentran en el camino de evacuación.

Por ejemplo, es muy común el uso de

mangueras de ¼” flare, de manifolds y de válvulas del tipo “pinche” que están

instaladas en el mismo circuito a evacuar. En la próxima figura puede verse que

dificultades se generan al hacer uso de estos elementos, que si bien es de

práctica usarlos ya que brindan muchas ventajas en las maniobras con el

refrigerante, no siempre es recomendable su aplicación en la técnica de

vacío.

Con Válvula Pinche, Manifold y cañería de ¼”, se llega a un vacío de

100 en 121 minutos, utilizando la bomba en su plena capacidad.

Si se retiran

los lóbulos de las Válvulas Pinche, el tiempo de vacío disminuye 56 minutos, es

decir 121- 56 = 65 minutos.

In general the vacuum dewatering system

is made after verification that the circuit is straightforward, this is after

taking a test with nitrogen and not finding leaks. The evacuation is effected

with the use of a vacuum pump which is connected through pipes to the circuit of

the equipment.

A good practice in this work is related to three elements

namely:

* The vacuum pump:

The vacuum pumps have required oil for

lubrication oil change not only according to their use, but also the degree of

contamination in the circuit that is dehydrated. It is advisable to change the

oil frequently to avoid decreasing the efficiency of the pump, note that the oil

is contaminated by water vapor which is removed from the circuit.

When

starting the vacuum in a circuit must never operate the pump if the pressure in

the circuit to evacuate exceeds atmospheric pressure. The atmospheric pressure

is 760 mm Hg (air) = 14.7 Lbs/p2 this pressure is that bear on our bodies daily.

The air we breathe (78% nitrogen + 21% oxygen + 1% other gases) surrounds our

planet and gravity keeps Earth attracted up to 960 km above the level of the Sea

If we take a column square base of 1 "per side and a height of 960 km air

containing within it a pressure of 14.7 would lbs/p2. When a volume of water

into a container subjected to heat from a burner reaches 100 ° C boiling starts

whenever it is subjected to atmospheric pressure. (760 mm Hg). If the same

vessel with us to go to the top of a mountain, and repeat this same test the

water starts boiling at a temperature below 100 ° C. This is due to the

atmospheric pressure at higher altitudes and therefore decreases the boiling is

carried out at lower temperature. The same occurs with a vacuum pump applied to

a refrigeration circuit, the more pressure decreases at a lower temperature

boils the water (moisture) which can be contained within the circuit. It is then

easy to understand, that working at very low pressure and in turn favored by the

temperature at which they are subjected to system components (piping, condenser,

evaporator, compressor), the micro drops of water that may be within the circuit

are transformed into steam and this will be extracted by the pump and expelled

outside.

The pump must be kept and maintained to ensure that

achieve the expected vacuum so it is important to recommend the

following:

Pumps in general should have a manual or solenoid valve to

ensure vacuum stop work before proceeding to stop to keep the vacuum achieved so

far, also preventing the oil from the pump to enter the team for the low

pressure that it is an interruption of electrical power also should be noted,

trying a solenoid valve (normally closed) acts to protect the vacuum achieved so

far. Art pumps have built-in valves to stop the evacuation process.

We

monitor and control the state by the manufacturer of the pump to see if there

are no mechanical problems have decreased its efficiency, this usually occurs

when the bombs are very commonly used, and the oil change was

forgotten.

If we have a pump that has "gas balast" This valve allows

atmospheric air to mix with air drier saturated extracted by the first stage

pump to evacuate moisture facilitating and increasing the efficiency of the

pump.

* Components that connect the pump with the

team

While the pump capacity is an important factor for the evacuation of

a computer according to evacuate the volume, time and effectiveness of the

vacuum is dependent of the restrictions found in the escape path.

For

example, it is very common to use hoses ¼ "flare, manifolds and valves of the

type" click "that are installed on the same circuit to evacuate. The next figure

shows that difficulties are generated by making use of these elements, although

it is of practical use as they provide many advantages in maneuvers with the

refrigerant, is not always recommended for use in vacuum

technology.

Click to Valve, Manifold and pipe ¼ ", you get to a vacuum of

100 in 121 minutes using the pump at full capacity.

If removed lobes

Valve Click, reduces vacuum time 56 minutes, ie 121 to 56 = 65 minutes.

.jpg)

.jpg)